В зависимости от природы возникновения, в дереве потерь можно выделить три основные группы потерь: 1) те, которые препятствуют использованию оборудования настолько эффективно, насколько это возможно; 2) те, которые препятствуют использованию материальных ресурсов максимально эффективно; 3) те, которые препятствуют использованию людских ресурсов максимально эффективно.

Каждая группа потерь делится на категории и подкатегории. Некоторые данные будет найти очень просто, для других потребуется создать дополнительные системы отслеживания, чтобы правильно посчитать потери. Однако на начальных этапах я вам не рекомендую фокусироваться на заполнении каждой подкатегории потерь, а создать анализ на основе данных, которые уже имеются у вас на предприятии. По мере того, как инструмент Дерево Потерь будет становится неотъемлемой частью производственной системы – вы сможете добавлять туда новые данные по категориям.

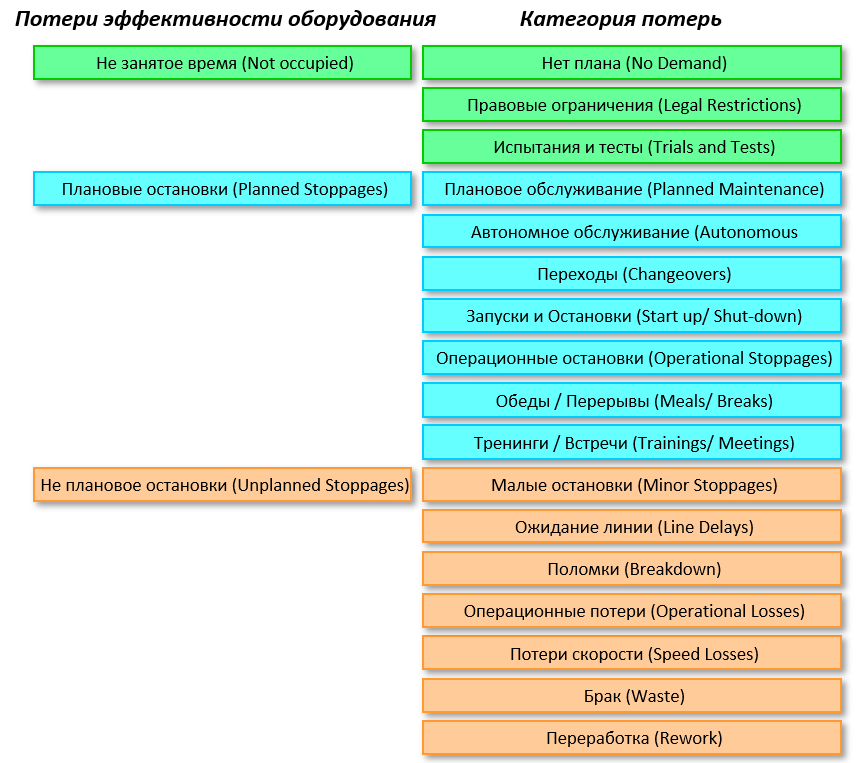

Группа Потери Эффективности Оборудования

Улучшение эффективности оборудования — значит сделать ее работу хорошо настолько, насколько возможно. Если посмотреть на это с другой стороны, это означает, что его можно сделать более эффективным, исключив все потери, которые мешают ему работать так хорошо, как это возможно. В зависимости от уровня развития производственной системы и потребностей, каждая организация самостоятельно определяет структуру потерь эффективности оборудования. Я выделяю 17 категорий, изображённых ниже. Все они объединены в три группы: Не занятое время, Плановые остановки и не плановые остановки. Данные группы не участвуют в формировании дерева потерь, однако важно понимать куда относиться та или иная категория, так как от этого будет зависеть стратегия контрмер, принятая против потерь. Помимо этого, каждая категория также может иметь свои подкатегории.

Обычно, потери эффективности оборудования очень хорошо отслеживаются на фабриках и наиболее понятны по сравнению с другими потерями. Чаще всего имеется система отслеживания данной группы потерь, имеются исторические данные и важность этих потерь известна всем.

Но также потери эффективности оборудования могут иметь неожиданные последствия – и они также могут быть устранены или сокращены, способами, которые вы могли не осознавать, пока не были запущены проекты фокусного улучшения. Давайте более подробнее посмотрим на каждую категорию потери по порядку.

Нет плана (No Demand) – Время, в течение которого производственная линия физически способна производить продукт, но отсутствует план (потребность). НЕТ ПЛАНА считается, когда линию можно запустить в любой момент. Если в период отсутствия плана было решено выполнить какое-либо действие на линии, например, запланированное техническое обслуживание или какие-либо операции по очистке, мы больше не можем отчитываться как Нет плана, и данное время должно быть отчитано в другой соответствующей категории потерь.

Правовые ограничения (Legal Restrictions) — Время, когда фабрика не может работать из-за правовых ограничений, о которых нельзя договориться.

Испытания и тесты (Trials and Tests) — Потери времени на испытания или запуск нового оборудования / процесса / продукта (до тех пор, пока не будет достигнута целевая производительность). Выпуск продукта не предназначен для продажи.

Плановое обслуживания (Planned Maintenance) — Время, в течение которого оборудование останавливается для плановых работ по техническому обслуживанию. Многие люди не воспринимают плановое техническое обслуживание как потерю, поскольку оно необходимо для правильного технического обслуживания машин, однако цель шестого шага колонны PM — сократить запланированное время технического обслуживания.

Автономное обслуживание (Autonomous Maintenance) — Запланированное время для выполнения работ по автономному обслуживанию, таких как чистка, инспекция, смазка, затяжка болтов и устранение дефектов силами операторов. Также включает демонтаж оборудования и общие чистку.

Переходы (Changeovers) — Потеря времени на переналадку с одного продукта на другой с последнего хорошего продукта на первый хороший продукт. Включает чистку, настройку и запуск (регулировку).

Запуски и остановки (Start up/ Shut down) – Время на механическую или операционную насройку, необходимую для подготовки производственной линии к запуску производства или остановке. Также включает время, необходимое для заполнения (или опустошения) линии. Это время требуется, когда линия не работает непрерывно (например, в одну смену).

Операционные остановки (Operational Stoppages) — Остановка линии для замены / заправки расходных материалов после их завершения во время нормального производственного процесса. Операционные остановки считаются запланированными остановками, поскольку для них существует стандартная продолжительность и стандартная частота. Точное время выполнения операции часто не планируются (как, например, смена бобины, которая происходит во время производственной смены, когда упаковочный материал используется машиной).

Обеды и перерыва (Meals/Breaks) – Время потерянное (для линии) из-за еды. Потери этой подкатегории на самом деле являются отражением проблем на линии. Если линия работает правильно, ее можно оставить, пока операторы отсутствуют.

Тренинги и встречи (Trainings/ meetings) — Время, потерянное из-за тренингов и встреч персонала линии. Также как и остановки на еду, можно избежать, если линия производит без проблем и остановок.

Малые остановки (Minor Stoppages) — Время, потерянное из-за незапланированной остановки менее или равной 10 минутам. Например, остановки из-за заторов / замятий, грязных датчиков и т.д. Малые остановки по определению очень трудно уловить и отслеживать в системах в ручным подсчетом и вводом данных. Многие из них могут закончиться сбоем процесса, поломками или необъяснимым временем. Поэтому ключевой момент — это понимание и улучшение процесса сбора данных по малым остановкам.

Ожидание линии (Line Delays) — Время, затраченное на ожидание, связанное с внешними факторами, такими как проблемы до или после производственной линии, незапланированная нехватка людей, материалов, энергоносителей и т.д.

Поломки (Breakdown) — Время, потерянное из-за незапланированного технического отказа оборудования более чем 10 минут. Требуется вмешательство механика или электрика. Обычно требуется замена поломанной части, и обычно создается рабочий заказ.

Операционные потери (Operational Losses) — Потеря времени из-за незапланированных сбоев в работе более 10 минут. Сбои в процессе, такие как изменение свойств материала, ошибка оператора, дефектное сырье, незапланированная чистка оборудования.

Потери скорости (Speed Losses) — Время работы ниже номинальной скорости из-за технологических, технических или проблем с персоналом. Насколько хорошо определена номинальная скорость линии? Линия никогда не должна производить быстрее установленной номинальной скорости, в противном случае номинальная скорость должна быть пересмотрена и обновлена.

Брак (Waste) — Потеря времени из-за производства несоответствующей спецификации продукции, которую невозможно восстановить. Эта категория не включает фактическую стоимость материалов, т.к. она учитывается в группе Потери материалов.

Переработка (Rework) — Потеря времени из-за производства несоответствующей продукции, которую можно восстановить, повторно используя как переработку. Также не включает стоимость материалов.

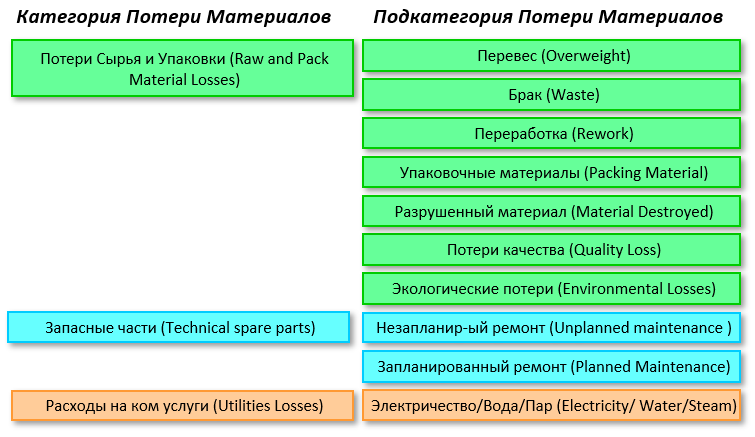

Группа Потери Материалов

В случае потерь материалов они хорошо отслеживаются на большинстве заводов — за исключением потерь коммунальных услуг, которые может быть трудно будет отразить на уровне линии или участка. По этой причине потери от коммунальных услуг могут рассчитываться на уровне завода.

Мы более подробно рассмотрим каждую категорию материалов и то, как ее рассматривать в контексте достижения нулевых потерь.

Потери сырья и упаковки – количество сырья и упаковки использованное выше идеального. Идеальное потребление рассчитывается исходя рецептуры. Все производственные потери включены в потери сырья и упаковки (н-р. Перевес, Чистка, Переработка, Брак …). В данной категории различают 7 подкатегорий.

- Перевес (Overweight): любой продукт выше заявленного веса. Можно в свою очередь разделить по продуктам.

- Брак (Waste): потери материалов, в ходе производственного процесса, которые нельзя повторно использовать, выраженные в категориях дефектов (лом, нечеткий рисунок бренда, нечеткая текстура…).

- Переработка (Rework): Собранный материал, который повторно можно использовать в производственном процессе, выраженный в категориях дефектов. Переработка рассчитывается как сумма, на которую уменьшается стоимость материала, так как материал теряет стоимость, когда он становится переработкой. Если значение точно такое же, как и у исходного материала, финансовые потери в этой категории не рассчитываются, но физические потери (кг переработки) должны быть записаны.

- Упаковочные материалы (Packing Material): Любой упаковочный материал, потерянный в процессе производства, который не может быть повторно использован, выраженный в категории дефектов.

- Разрушенный материал (Material Destroyed): Потеря материала из-за отбора проб на качество (инспекция, дегустация) и просроченных материалов (снятых с производства, загрязненных), выраженных в категориях дефектов.

- Потери качества (Quality Loss): Потери материалов из-за отклонений в спецификации готового продукта. В зависимости от технологии производства, это могут быть использование зеленого кофе, потеря влаги, избыток твердых веществ, неправильные пропорции продукта и т. д.

- Экологические

потери (Environmental Losses): Потеря

материала из-за протечек или утилизации отходов. Колонна Здоровье, Безопасность

и Окружающая среда (HSE

Pillar) должна оказывать

поддержку при работе над этим видом потерь. В данной категории мы должны

правильно распределить затраты на утилизацию материалов. Пример:

- Сущестуют отходы в виде 100 картонных коробок, которые стоят 1 доллар за коробку. Потери материалов равны 100 долларов. Кроме того, компания должна заплатить 0,5 доллара за короб, чтобы утилизировать их. Таким образом мы также должны зафиксировать потери в размере 50 долларов. Общие потери 150 долларов.

- Сущестуют отходы в виде 100 картонных коробок, которые стоят 1 доллар за коробку. Потери материалов равны 100 долларов. Но мы продаем коробки обратно поставщику для переработки, и поставщик платит нам 0,5 доллара за коробку. В этом случае потери на утилизацию отходов отсутствуют, только потери материала в размере 100 долларов. Мы не должны учитывать «выигрыш» от переработки в 50 долларов в нашем Дереве Потерь.

- По такому принципу мы не компенсируем позитивное с негативным, чтобы избежать неправильных поведения по увеличению переработки, вместо устранения потерь. Конечно, с точки зрения стоимости всего получилось 50 долларов (100-50).

Запасные части — Потери при использовании расходных материалов или запасных частей и инструментов (смазочные материалы, ремни, винты, пресс-формы, насосы, гаечные ключи) выше идеального потребления. Производство может самостоятельно определить подкатегории, однако рекомендуется разделять их как минимум на плановое и внеплановое обслуживание. Обратите внимание, что одной из мер колонны PM является снижение стоимости запасных частей за счет уменьшения количества поломок и оптимизации плана технического обслуживания (плановое, корректирующее и прогнозируемое обслуживание).

Расходы на коммунальные услуги – использование энергоносителей выше идеального (электричество, вода, пар, газ…). Разница между количеством энергоносителей введенным в процесс и эффективно использованного количества называется потеря.

Не эффективное использование энергоносителей считается: энергия на прогрев, необходимая для достижения стабильной температуры, утечки тепла, сжатого воздуха, пара, воды и холостого хода во время процесса.

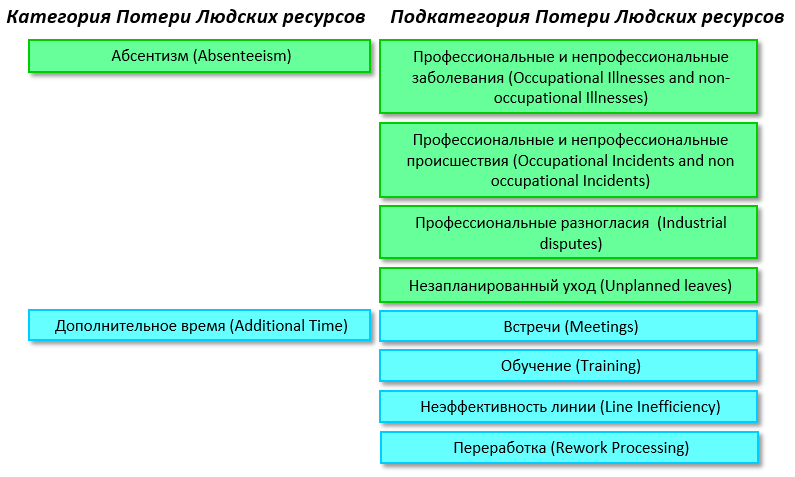

Группа Потери Людских ресурсов

В дополнение к потерям эффективности оборудования и материалов, также необходимо отразить потери связанные с людскими ресурсами. В случае с человеческими потерями важно учитывать, как данная информация может быть использована. Часто эти данные плохо отслеживаются. Дерево потерь повысит осведомленность о финансовом воздействии этих потерь.

Далее мы более подробно рассмотрим категории людских ресурсов, которые включены в дерево потерь.

Абсентизм — Потеря рабочего времени из-за того, что работники не оказались на рабочем месте, когда они должны были, по причине заболевания, происшествия, профессионального разногласия (забастовки) или незапланированного ухода с рабочего места.

Дополнительное время — Потеря из-за дополнительных человеко-часов (временный труд, сверхурочные). Обратите внимание, что Дополнительное время здесь относится к дополнительным часам — сверхурочным — для встреч, обучения, для устранения проблем на линии, для обработки переработок и т. д.

Большинство заводов не знают, что приводит к сверхурочным затратам: линия работают плохо? Люди больны? Необходимо отслеживать данное время и попытаться определить причины этого.

Итог

Как было сказано, вышеперечисленные потери влияют на затраты различными способами. Их влияние на затраты должно измеряться настолько четко, насколько возможно. Определив наиболее влиятельные потери, влияя на них с помощью инициатив фокусного улучшения, мы сможем помочь снизить производственные затраты.