Центролайнинг (англ. Centerlining) — это стратегия оптимизации производства, которая позволяет предсказуемо достигать желаемых результатов, снижать потери и повышать производительность. Она нацелена на то, чтобы весь процесс производства работал как часы, и каждый его элемент был настроен так, чтобы соответствовать заранее установленным стандартам и требованиям. В этой серии статей мы рассмотрим, что такое центролайнинг, его преимущества и ключевые этапы внедрения.

Что такое центролайнинг?

Центролайнинг (Operating Envelope, Run-to-Target) — это методология, используемая для снижения вариабельности продукта и процесса, а также улучшения эффективности оборудования в производстве и других промышленных отраслях. Этот метод обеспечивает более эффективное использование ресурсов, уменьшает брак и потери, и улучшает качество продукции. Главной идеей центролайнинга является установление «центральной линии» (центральных точек) для каждого производственного параметра, такого как скорость, температура, давление, и т.д. Весь процесс настраивается так, чтобы поддерживать эти центральные линии, минимизируя отклонения.

Введение

Практически любое оборудование на производстве требует настройки для выпуска качественного продукта. Это могут быть как механические настройки, такие как установка правильной позиции направляющей, позиция сенсора или регулировка давления, так и программные, которые настраивается на панели управления оборудованием. Современные машины обладают возможностью самостоятельной инспекции и настройки и требуют минимального внимания от оператора. Однако все еще остается огромное количество оборудования, которое требует от оператора постоянного отслеживания и внесения корректировок в параметры процесса. Таких элементов настройки может быть очень много (например, на упаковочных машинах).

Зачастую случается так, что у каждого оператора есть свои излюбленные настройки, на которых «едет» машина. И когда заступает новая смена предыдущие параметры стираются и на их место приходят «излюбленные» новые параметры. Тоже самое происходит, когда приходит новая смена. И так по кругу.

Вполне вероятно, что новые параметры работают исправно, ровно так же как и старые, однако в момент перенастройки оборудование теряет эффективность. Чтобы избежать таких коллапсов, существуют стандарты центролайнинга. Следование таким стандартам позволяет стабилизировать производство или другими словами снизить вариабельность за счет определения оптимальных параметров и отслеживания, чтобы операторы использовали их во время производства.

Другие типичные ситуации в производстве, где отсутствует центролайнинг:

Переходы выполняются с минимальными процедурами, а иногда и вообще без них. Опять же это ведет к тому, что каждый оператор привык настраивать машину по своему. Если у оборудования существует большие количество настроек, некоторые из них могут упускаться, что ведет к неправильному функционированию в дальнейшем. Центролайнинг обеспечивает неизменность оптимальных настроек, видимых с первого взгляда. Если такие настройки отсутствуют опытные операторы будут задовать свои параметры (зачастую «на глаз»), а новички вообще не будут знать что крутить.

Также на таком оборудовании зачастую отсутствуют «базовые параметры», по причине того, что их никогда не устанавливали или они не задокументированы. Поэтому, когда возникает необходимость подрегулировать оборудования, без должной стандартизации, внося новые и новые корректировки, они будут уходить все дальше и дальше от стандартных параметров.

Преимущества центролайнинга в производстве

Увеличение эффективности производства: Центролайнинг позволяет оптимизировать производственные процессы, улучшая их эффективность и производительность. Это помогает снизить затраты и повысить прибыльность компании.

Снижение брака: Систематический мониторинг и регулирование производственных параметров помогает предотвратить брак и улучшить качество продукции. Это позволяет компании сэкономить ресурсы, связанные с браком, и укрепить свою репутацию на рынке.

Улучшение надежности процессов: Центролайнинг способствует стабилизации производственных процессов, что делает их более надежными и предсказуемыми. Это снижает риск простоев и сбоев в производстве.

Улучшение коммуникации и сотрудничества: Центролайнинг требует тесного взаимодействия между различными отделами и уровнями управления в компании. Это способствует улучшению коммуникации и сотрудничества внутри организации.

Стратегия внедрения центролайнинга

Общая идея заключается в том, чтобы снизить вариабельность процессов за счет исключения ненужных настроек и минимизации неправильных действий во время регулировки. Другими словами – из всего многообразия возможных настроек необходимо определить те настройки, которые не требуется менять и «зафиксировать» их. Для оставшихся параметров необходимо определить целевое значение и диапазон, в рамках которого дозволено регулировать, и регулярно инспектировать данные параметры. В конце концов необходимо избавиться от всех ненужных настроек. Любые регулировки без заданного положения недопустимы!!!

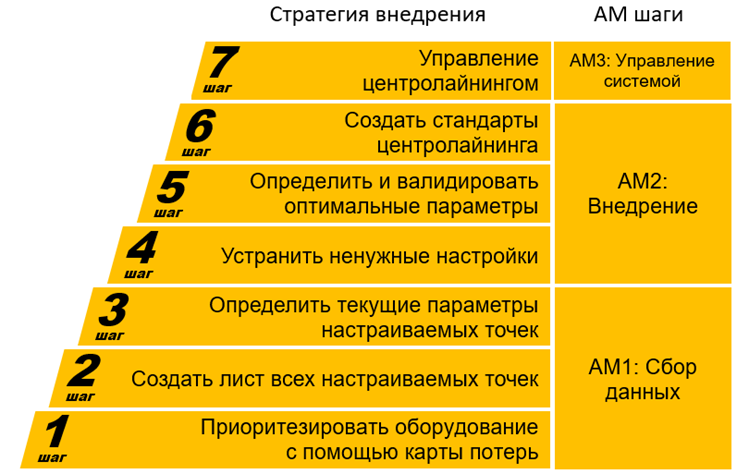

Если рассматривать стратегию внедрения по шагам, то начинается все традиционно с выявления самого приоритетного оборудования, которое приносит самые большие потери (Шаг 1). С него и стоит начинать внедрение.

Далее необходимо прописать ВСЕ возможные настройки оборудования независимо от их важности, и создать «Список всех точек регулировки» (Шаг 2). Цель состоит в том, чтобы определить каждую настройку. но не позволяйте этому действию замедлить вас. Можно обнаружить и добавить настройки позже.

После этого необходимо собрать у операторов их настройки, на которых они работают на данный момент (Шаг 3)

Далее необходимо устранить все настройки, которые были определены как ненужные (Шаг 4). Сварка и фиксация являются основными методами. Удаление тоже вариант.

Для оставшихся параметров необходимо установить настройки/исходные положения для каждой регулировки (Шаг 5). Для каждого продукта или формата могут быть свои настройки. Начните с лучших практик или знаний опытных операторов.

На следующем шаге (6) необходимо перенести все найденные параметры на бумагу и разместить стандарты на линии. Важно, чтобы стандарты были доступны для всех операторов

Последний шаг (7) – регулярное отслеживание следованию стандартов на операционных совещаниях. Если есть регулировки, которые регулярно выходят за рамки лимитов необходимо определить причины вариабельности.

Резюме

Центролайнинг помогает снизить вариабельность процесса за счет определения оптимальных параметров и удаления не нужных регулировок. Процесс становиться стабильным и предсказуемым, что в свою очередь увеличивает эффективность линии.

В следующих статьях мы более детально рассмотрим каждый шаг внедрения центролайнинга.