Как мы упоминали в предыдущей статье, оборудование становится все более изощренным и сложным. Команда технической службы постепенно отделяется от производства, что ведет к изоляции каждого отдела. Менталитет Я произвожу, ты ремонтируешь крепнет. Такой подход делает оборудование гораздо менее эффективным, чем могло бы быть. Колонна Автономного обслуживания (Autonomous Maintenance), призванная изменить сложившуюся культуру, придерживается следующих принципов.

Принципы колонны Автономного обслуживания

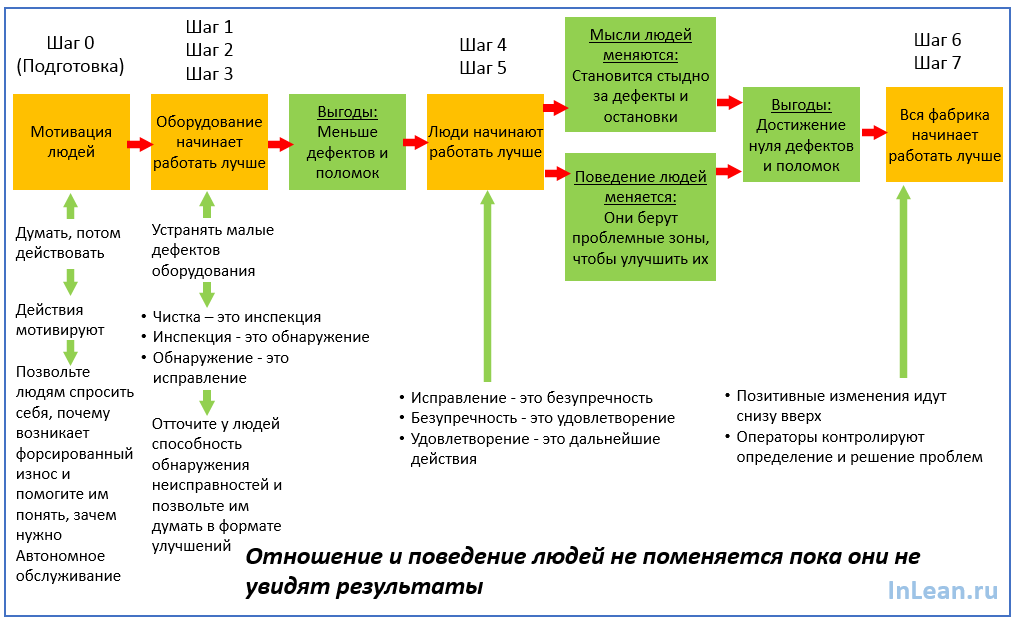

- Проблемы, ведущие к остановке машины или снижению ее эффективности, должны быть полностью устранены – другими словами, достижение состояния нуля простоев, нуля дефектов качества и нуля инцидентов по безопасности – за счет изменения способов мышления и поведения тех, кто работает с оборудованием, включая операторов

- Когда оборудование работает лучше, люди работают лучше, когда люди работают лучше, вся фабрика работает лучше

- Внедрение методологии Автономного обслуживания происходит шаг за шагом, с вовлечением каждого сотрудника фабрики.

Шаги колонны Автономного Обслуживания

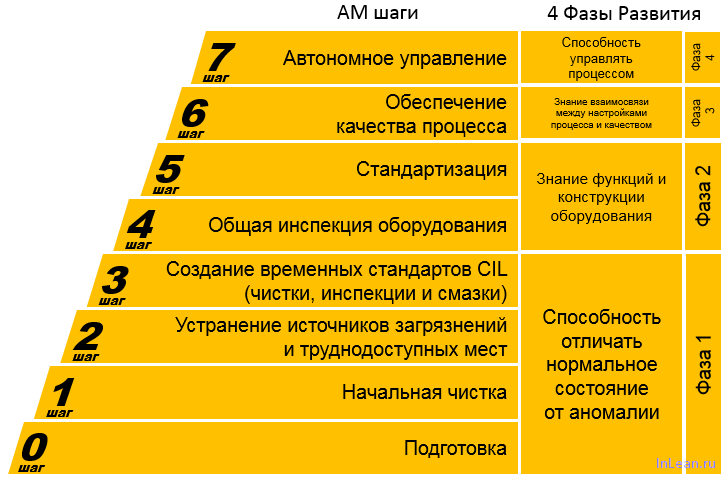

Внедрение методологий колонны AM происходит в 7 шагов. Очень важно не перепрыгивать через шаги или какие-либо активности. На каждом конкретном шаге мы развиваем знания людей и методологии, используя оборудование. Все эти шаги соответствуют четырем фазам развития, которые мы обсудим далее.

Таким образом, очень важно дать людям время, чтобы они поняли, попрактиковались и поверили в активности. Также важно изучить организацию на предмет выявления всех возможных малых груп на вашей фабрике.

Хочу обратить ваше внимание на последовательность шагов. Хотя в большинстве источников, вы увидите, что Стандартизация начинается на шестом шаге, я придерживаюсь именно данной последовательности шагов, которая описана в книге Autonomous Maintenance in Seven Steps: Implementing TPM on the Shop Floor от Masaji Tajiri.

Фаза 1 – Способность отличать нормальное состояние от аномалии

Фаза 1 состоит из шагов 1, 2 и 3. Именно здесь достигается базовое состояние оборудования (в основном за счет чистки и инспекции) и устанавливается система, позволяющая поддерживать достигнутого состояния.

Здесь необходимо оказать поддержку команде в понимании процессов, ведущих к преобразованию их оборудования, при внедрении Автономного обслужования. Они должны понять, что:

‘Чистка – это инспекция’ (Чистка должна быть не только для того, чтобы было чисто. Во время чистки происходит инспекция для выявления проблем);

‘Инспекция — это обнаружение’ (тщательная инспеция оборудования во время чистки позволяет выявить все виды дефектов);

‘Обнаружение — это исправление’ (обнаружение проблемы позволяет исправить ситуацию и дальнейшие улучшения).

Во время данного процесса каждый должен привыкнуть преодолевать трудности, проявлять творческий подход и изобретательность в решении проблем, а также думать о том, что он делает и почему он это делает. Работа, выполняемая на этом этапе, будет вращаться вокруг трех видов деятельности: чистка, смазка и инспекция. Эти действия, посредством которых поддерживаются базовые условия оборудования, являются минимальными требованиями для предотвращения износа оборудования и образуют основу, на которой строятся все остальные виды деятельности.

Фаза 2 – Знание функций и конструкции оборудования

Шаги 4 и 5 составляют Фазу 2. На этом этапе операторы обучаются основам инспектирования оборудования и начинают самостоятельно производить инспекцию. Это позволяет им перейти от предотвращения износа к измерению износа, и понять, что:

‘Исправление — это безупречность’ (получение хороших результатов за счет устранения форсированного износа);

‘Безупречность — это удовлетворение’ (получение хороших результатов дает чувство выполненного долга);

‘Удовлетворение — это дальнейшие действия’ (чувство выполненного долга заставляет людей стремиться к еще большему).

Благодаря этому операторы становятся по-настоящему компетентными в оборудовании, способны выполнять рутинные проверки, используя свои пять чувств и логику, и могут и готовы вносить улучшения по собственной инициативе. На этом этапе действительно начинают появляться результаты, и отношение людей меняется. Эти новые подходы создают новую атмосферу, поскольку операторы начинают гордиться бесперебойной работой своего оборудования, в то время как дефекты и поломки рассматриваются как что-то из ряда вон. Это важная часть создания настоящей системы самоуправления.

Фаза 3 – Знание взаимосвязи между настройками процессов и качеством

Третий этап развития Автономного обслуживания – является шагом 6. На предыдущих шагах, Автономное обслуживание фокусировалось на оборудовании для достижения Нуля дефектов. На этом этапе, операторы фокусируются на качестве для достижения Нуля Дефектов, где они начинают понимать, как изменения в работе оборудования влияет на качество готового продукта.

Фаза 4 – Способность управлять процессом

Внедрение программы автономного обслуживания заканчивается на шаге 7. PDCA цикл полностью внедрен, согласно которому операторы в состоянии самостоятельно развивать корпоративные политики и цели фабрики или, другими словами, с помощью автономного наблюдения. Операторы продолжают улучшать и поддерживать оптимальное базовое состояние фабрики за счет установки правил, которые они должны соблюдать. Ключевые процессы здесь следующие:

Совершенствование методов управления рабочим местом, расширение сферы самоуправления, лучшая осознанность целевых показателей, привитие осведомленности о техническом обслуживании и стоимости, а также обучение операторов работе с мелким ремонтом оборудования.